So finden Sie die beste Dämmung

Letzte Aktualisierung: 27.04.2023

PV-Anlage: Bis zu 37% sparen!

Wir sparen für Sie bis zu 37% - durch unseren Experten-Vergleich!Jetzt Preise vergleichen!

WDVS-Putz fachmännisch auftragen

Was ist beim Anbringen der Anputzleisten im WDVS zu beachten? Wie integriert man Gewebeeckwinkel in den WDVS-Putz? Wie wird die Putzschicht auf die Dämmplatten geschichtet?

Als letzter Arbeitsschritt beim Anbringen eines WDVS auf eine Fassade erfolgt das Verputzen der WDVS-Platten. In diesem Zuge werden als erstes die Fenster und Türen mit Laibungsprofilen bzw. Anputzleisten versehen, um die Putzanschlüsse an das WDVS herzustellen und Ecken mit Gewebeeckwinkeln vor späteren Stößen zu schützen. Dann wird der Armierungsmörtel aufgetragen und das Putzgewebe verlegt. Als letztes folgt dann das Aufbringen des Oberputzes, der dem WDVS die gewünschte Struktur verleiht.

Heizkosten runter - Wohngefühl rauf!

Mit einer Hausdämmung können Sie Ihre Heizkosten - vielfach schon mit einfachsten Maßnahmen - um mehr als 30% reduzieren!Jetzt Anbieter finden & Preise vergleichen!

Anschlüsse von Fenstern und Türen an WDVS-Putz

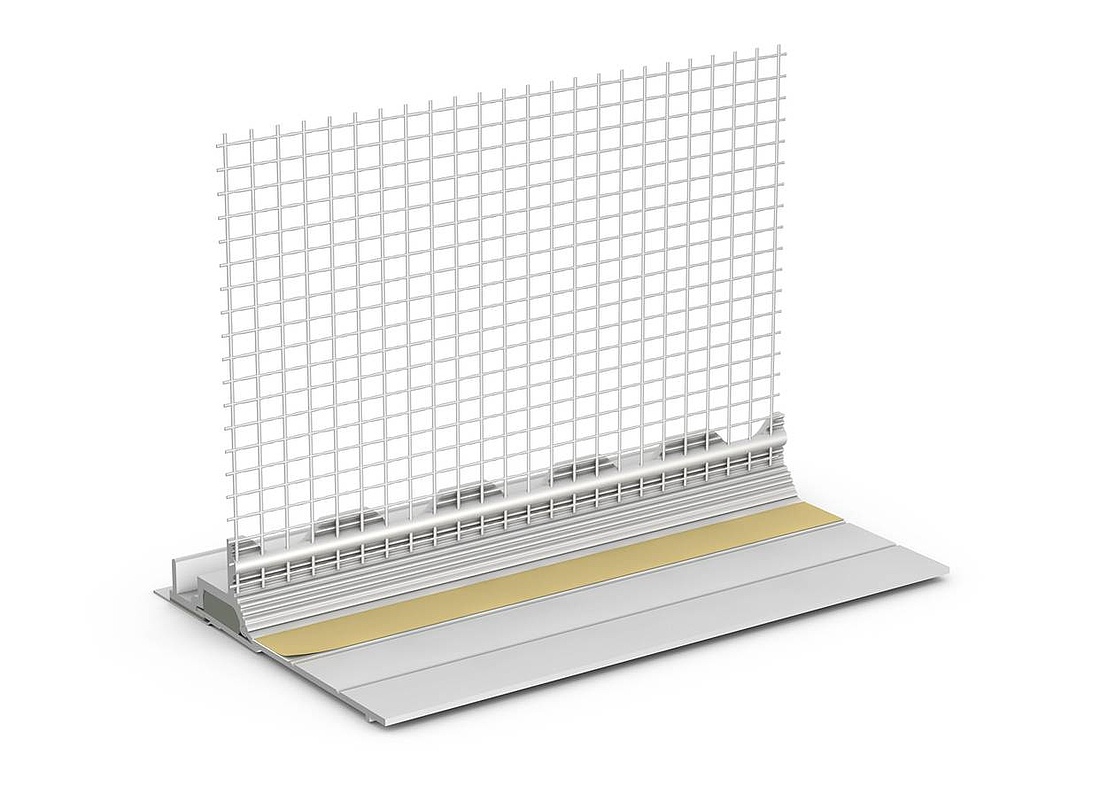

Sind die Putzträgerplatten, die den Kern jedes WDVS bilden, auf den Außenwänden fachgerecht angebracht, folgt als nächster Schritt der WDVS-Montage das Anbringen von sogenannten Laibungsprofilen beziehungsweise Anputzleisten. Damit werden Fenster- und Türlaibungen versehen, um dichte und somit sichere Anschlüsse von Türen, Fenstern und anderen Bauteilen an den WDVS-Putz herzustellen.

Funktion der Anputzleiste im WDV-System

Die Anputzleiste erwirkt Dichte durch Druck, genauer: Anpressen. Das Dichtband, auch Fugendichtband genannt, sorgt für eine langlebige Bewegungsfuge, der auch die Dauerbestrahlung mit Sonnenlicht nichts anhaben kann. Der Steg, der an der Lasche ist, dient als sogenannte Putzabzugskante, so dass das Auftragen des WDVS-Putzes komfortabel und vor allem schnell von statten gehen kann. Der Putz schließt somit stets sauber und gerade ab – ein Must-do aus rein optischer Sicht.

Im Innenkanal der Anputzleiste kann sich der Putz "verhaften", so dass er tatsächlich nur via Dehnungs- und Dichtungsband mit dem Rahmenprofil von Fenster oder Tür verbunden ist. Werden die Rahmen einmal erschüttert, übertragen sich diese Bewegungen nicht auf den Putz und können dort keinen Schaden (Fissuren, Risse) anrichten.

Vorgehen beim Anbringen der Anputzleisten

Beim Anbringen der Anputzleisten ist zu beachten, dass auch für sie der Untergrund eben, frei von Schmutz, frostfrei und stabil sein muss. Andernfalls sollte der Untergrund vor dem Anbringen gereinigt werden. Montieren Sie die Anputzleisten am besten immer erst dann, wenn Sie die angrenzenden Dämmplatten befestigen, die zur sogenannten Laibungsdämmung gehören.

In den Ecken von Fenstern, dem sogenannten Fenstersturz, ist es ratsam, zuerst die waagerechten (vertikalen) Anputzleisten in maximaler Länge zu setzen und danach dann das horizontale Laibungsprofil. Das flächig verlegte Armierungsgewebe von der Rolle, das auf die Außenwände kommt, sollte sich etwa acht bis zehn Zentimeter mit dem Armierungsgewebe der Anputzleiste überlappen (obendrüber oder untendrunter).

WDVS-Putzbewehrung und Gewebeeckwinkel

Den glatt gerührten Armierungsmörtel tragen Sie als Nächstes auf die Wärmedämmplatten auf. Etwa zwei bis drei Millimeter dick. In den mit einer Zahnspachtel durchgekämmten Mörtel wird das Putzgewebe (Armierungsgewebe oder Putzbewehrung) verlegt, wobei es an den Stößen etwa zehn Zentimeter überlappen sollte. Die Putzbewehrung dient einerseits dazu, Risse im Putz zu verhindern, und andererseits dazu, einen zugleich stabilen und elastischen Putzuntergrund zu schaffen. Außerdem erhöht das Verlegen des Putzgewebes deutlich die Zugfestigkeit der gesamten Putzschicht auf den Dämmplatten des WDVS. Bewährt haben sich dazu Gewebeeinlagen aus Glasfasern, die kunststoffummantelt sind.

Auch an den Gewebeeckwinkeln sollte die beschriebene Überlappung des Armierungsgewebes stattfinden. Das betrifft also sämtliche stoßgefährdete äußere Ecken und Kanten des Gebäudes. Die Gewebeeckwinkel selbst sind Schienen aus Kunststoff in Form eines gelochten PVC-Profils im 90-Grad-Winkel, an dessen beiden Schenkeln Gewebestreifen haften. Diese Gewebestreifen dienen der Stabilisierung des WDVS-Putzsystems. Die Gewebestreifen verlegen Sie auf dem Armierungsgewebe, so dass Sie sie anschließend mit dem Armierungsmörtel einbetten können.

Wärmepumpe im Komplettpaket zum Festpreis

Beratung, Planung & Installation durch regionalen Meisterbetrieb + bis zu 70% Zuschuss!Jetzt kostenlos SHK-Experten vergleichen!

Armierungsmörtel anmischen und auftragen

Sitzen die Anputzleisten und sind auch die Laibungen gedämmt sowie die Gewebeeckwinkel ausgebildet, dann geht es weiter mit dem Anmischen und Auftragen des Armierungsmörtels. Er muss dazu zusammengerührt werden. Folgen Sie dabei unbedingt den Hinweisen des WDVS-Herstellers, um die perfekte Konsistenz zu bekommen. Die Trockenmasse wird mit kaltem, sauberen Wasser angerührt und anschließend mit Hilfe eines Bohrers mit Mixeraufsatz so lange gemixt, bis die Masse gleichmäßig ist und keine Klümpchen mehr zu sehen sind (Ziel: homogene Masse). Nicht vergessen: Jede Dämmplatte braucht den zu ihr perfekt passenden Armierungsmörtel. Halten Sie sich also unbedingt an die für das WDVS vorgeschriebenen Komponenten.

Verputzen des WDVS mit Oberputz

Nach dem Auftrag des Armierungsmörtels folgt in vielen Fällen das Auftragen eines sogenannten Putzgrunds. Er verhindert, dass der Untergrund weniger saugfähig ist und schafft Haftung für den darauffolgenden Putz. Das WDVS schließt dann mit der obersten Schicht, dem Oberputz (häufig Edelputz) ab. Er kann verschiedener Art sein:

- mineralischer Putz

- Silikatputz

- Acrylputz

Empfohlen wird meist ein mineralischer und atmungsaktiver Putz, der diffusionsoffen und widerstandsfähig ist. Während auf kleineren Flächen der Oberputz von Hand aufgebracht wird, wird der WDVS-Oberputz auf größeren Flächen maschinell aufgetragen. Die Oberfläche des Unterputzes/ Armierungsmörtels sollte entsprechend des vorgesehenen Oberputzes aufgeraut werden. Für die Beschichtung mit Kratzputz kann man z. B. einen Straßenbesen oder gezahntem Dekorspachtel nach erstem Anziehen benutzen. Reibeputze werden hingegen typischerweise abgerieben.

Hier finden Sie ausführliche, weitergehende Informationen zu den verschiedenen Arten und Verwendung von Putzen.

Verputzen von WDVS-Platten zur Wärmebrückendämmung

Außenwandbereiche, die aufgrund erhöhter statischer Anforderungen mit Materialien hoher Wärmeleitfähigkeit ausgeführt sind, müssen, um Wärmebrücken an Stirnseiten von Decken, Fensterstürzen, aussteifenden Stützen, Rollladenkästen zusätzlich wärmegedämmt werden. Dabei werden die WDVS-Platten teilweise bereits vor dem Betonieren in die Schalung eingelegt und anschließend verputzt.

Diesbezüglich unterscheidet man vier gängige Putzverfahren:

- das Aufbringen einer Armierungsschicht auf den Unterputz,

- der Einsatz eines Putzträgers,

- das Einlegen eines Armierungsgewebes in den Unterputz und

- die Teilflächenarmierung.

Weitere Informationen enthält u.a. das Merkblatt „Einbau und Verputzen von Platten aus extrudiertem Polystyrolschaum“ vom Industrieverband WerkMörtel e.V. (IWM).

iSFP und Zuschuss-Antrag aus einer Hand!

Mit einem Sanierungsfahrplan können Sie Ihren Zuschuss erhöhen! Wir übernehmen Ihren BEG-Antrag & erstellen Ihnen einen iSFP - zum Sparpreis!Jetzt kostenloses Angebot anfordern!