Letzte Aktualisierung: 03.05.2022

PV-Anlage: Bis zu 37% sparen!

Wir sparen für Sie bis zu 37% - durch unseren Experten-Vergleich!Jetzt Preise vergleichen!

Funktion des Elektrolyseurs: Die wichtigsten Techniken im Vergleich

Für eine erfolgreiche Energiewende gilt der Einsatz von Wasserstoff als vielsprechend. Um dieses auf der Erde reichlich vorhandene Element zur Energieerzeugung nutzen zu können, muss es aus den Wassermolekülen gelöst werden. Hierfür braucht es einen Elektrolyseur, in dem mit Hilfe elektrischen Stroms Wasserstoff hergestellt wird. Entsprechend der Vielfalt an unterschiedlichen Elektrolyse-Verfahren gibt es auch eine Vielzahl von unterschiedlichen Elektrolyseuren. Wir stellen hier die wichtigsten Techniken vor!

Das Wichtigste in Kürze

- Elektrolyseure spalten Wasser in seine Bestandteile Wasserstoff (H2) und Sauerstoff (O) auf.

- Der Wasserstoff wird dann von Brennstoffzellen in elektrischen Strom umgewandelt.

- Elektrolyseure zählen daher zu den Power-to-Gas Technologien.

- Der Wirkungsgrad eines Elektrolyseurs wird anhand des elektrischen Energiebedarfs zur Herstellung von einem Kubikmeter Wasserstoff im Normzustand definiert.

Wärmepumpe & PV-Anlage kombinieren!

Unsere Experten erstellen Dir in wenigen Minuten ein Komplett-Angebot nach Deinen Wünschen. Digital & kostenlos.Jetzt kostenlos Angebote vergleichen!

Elektrolyseur: Definition und Anwendungsbereiche

Die Wasserstoff-Technologie gilt als Schlüsselelement für eine erfolgreiche Energiewende. Mit ihr ist es möglich, den Ausstoß von Kohlendioxid, insbesondere in den Bereichen Industrie und Verkehr, signifikant zu senken. Wasserstoff lässt sich als Energieträger speichern und transportieren sowie zur Energieumwandlung verwenden. Möglich wird dies durch das Verfahren der Elektrolyse. Hierbei kommen Elektrolyseure zum Einsatz, die Wasser durch Strom in seine Bestandteile Wasserstoff (H2) und Sauerstoff (O) aufspalten („Power-to-Gas“ oder „Power-to-X“).

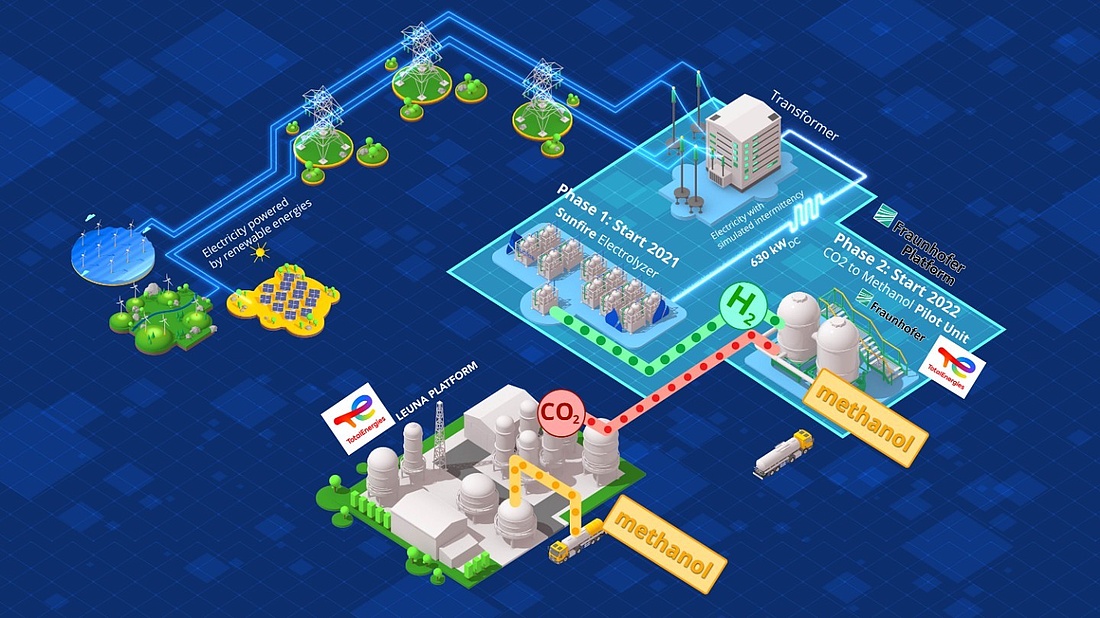

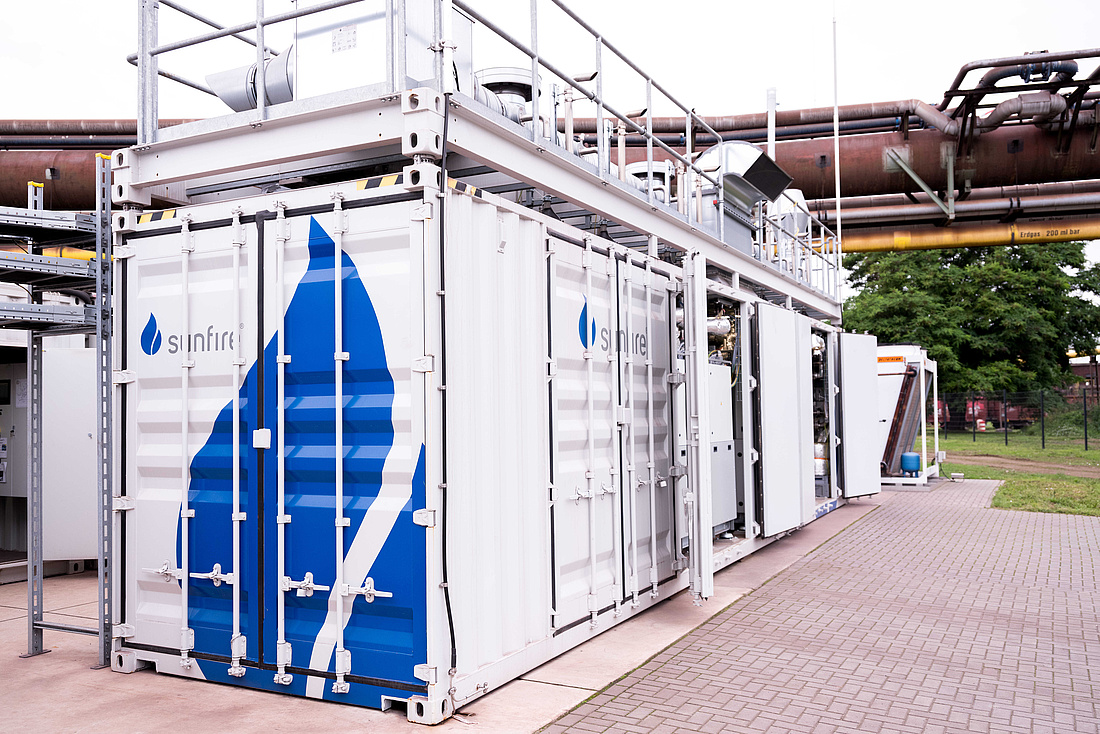

Der Einsatz von Elektrolyseuren findet dort statt, wo aus logistischer und energetischer Sicht die Wasserstoffgewinnung geeignet ist – etwa bei großen Photovoltaikanlagen oder Windparks. Dort kann der regenerativ erzeugte Strom für die Wasserelektrolyse unmittelbar vor Ort genutzt werden. Anschließend kann der Wasserstoff durch den Einsatz von Brennstoffzellen wiederum in elektrischen Strom umgewandelt werden.

Auch bei der Erzeugung von Wasserstoff, der dem Erdgasnetz zugeführt wird, eignet sich der Einsatz von Elektrolyseuren. Bis zu 10 % Wasserstoff lassen sich direkt in das Erdgasnetz einspeisen. Alternativ kann er durch Methanisierung auch in Erdgas umgewandelt werden.

Darüber hinaus kann Wasserstoff bei einigen CO2-intensiven Industrieverfahren, z. B. im Stahl- oder Chemiesektor, die eingesetzten fossilen Brennstoffe ersetzen und so dazu beitragen, die Treibhausgasemissionen zu reduzieren und die globale Wettbewerbsfähigkeit weiter zu stärken.

Der Wirkungsgrad eines Elektrolyseurs lässt sich anhand des elektrischen Energiebedarfs zur Herstellung von einem Kubikmeter Wasserstoff im Normzustand definieren: In einem modernen Hochdruck-Elektrolyseur liegt dieser Bedarf unter einem Druck von 12 bar bei etwa 4,8 kWh pro Nm3. Dies entspricht einem Wirkungsgrad von 62,5 % (bezogen auf den unteren Heizwert von Wasserstoff).

Heute bieten mehrere etablierte Anlagenhersteller, wie H-Tec, Electrolyser Corp. oder De Nora, Elektrolyseure an, die einen Wirkungsgrad von über 80 % erreichen.

Eigene PV-Anlage im Rundum-Sorglos-Paket!

Stelle Dir jetzt Deine eigene Solar-Anlage zusammen + erhalte in wenigen Minuten die besten Angebote aus Deiner Region!Jetzt kostenlos Angebote vergleichen!

Verschiedene Arten von Elektrolyseuren

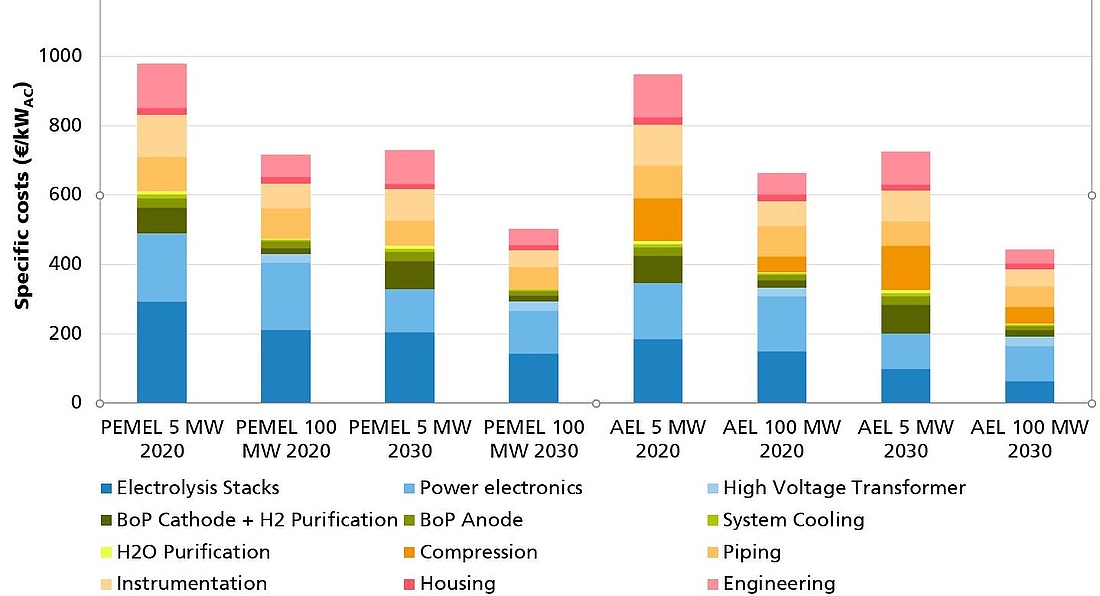

Entsprechend der Vielfalt an differierten Elektrolyse-Verfahren stellt der Markt auch eine Vielzahl von Elektrolyseuren bereit. Diese unterscheiden sich hauptsächlich durch den verwendeten Elektrolyten, die Betriebstemperatur und den Aufbau der Elektrolysezelle.

Alkalischer Elektrolyseur

Der alkalische Elektrolyseur (AEL) bildet bei einer Gleichspannung von mindestens 1,5 Volt an der Kathode Wasserstoff und an der Anode Sauerstoff.

Als Elektrolyt dient Kalilauge (Kaliumhydroxid-Lösung, KOH), welches eine Konzentration von 20-40 % aufweist. Die gasdichte Membran, auch Diaphragma genannt, lässt zwar den Transport von OH−-Ionen zu, verhindert aber gleichzeitig die Vermengung der entstehenden Produktgase.

Als Elektroden werden sogenannte „DSA-Elektroden“ (dimensionsstabile Anoden, meist Titanelektroden mit einer Rutheniumoxid-Beschichtung) verwendet. Hierbei handelt es sich um Streckmetalle, die mit einem Edelmetall-Katalysatoroxid – z. B. Ruthenium- oder Iridiumoxid – beschichtet sind.

Der große Vorteil der alkalischen Elektrolyse besteht in ihrer hohen Langzeitstabilität und der geringen Investitionskosten. Der Wirkungsgrad dieser Technologie liegt bei etwa 65 %, womit sich bis zu 90.000 Betriebsstunden erreichen lassen.

Saurer oder PEM-Elektrolyseur

Der Protonen-Austausch-Membran-Elektrolyseur spaltet destilliertes Wasser in Wasserstoff und Sauerstoff. Kennzeichnend ist seine protonendurchlässige Polymermembran (en. „proton exchange membrane“ oder „polymer electrolyte membrane“, kurz „PEM“). Diese ist kathodenseitig mit einer porösen Elektrode aus auf Kohlenstoff geträgertem Platin und anodenseitig mit metallischen oder als Oxid vorliegenden Edelmetallen, in der Regel Iridium und Ruthenium, beschichtet.

Diese Elektroden weisen eine äußere Spannung auf. Auf der Anodenseite des Elektrolyseurs wird Wasser zugeführt oder alternativ beide Halbzellen mit Wasser geflutet – je nach Verwendungszweck auch nur kathodenseitig. Die katalytische Wirkung der Edelmetall-Elektrode löst die Zersetzung des Wassers an der Anodenseite aus: Es entstehen Sauerstoff, freie Elektronen und positiv geladene H+-Ionen. Die Wasserstoff-Ionen diffundieren durch die protonenleitende Membran auf die Kathodenseite, wo sie mit den Elektronen zu Wasserstoff werden.

Der Wirkungsgrad der PEM-Elektrolyse liegt bei rund 63 % und damit leicht unter dem des alkalischen Verfahrens.

Die AEM-Elektrolyse bildet eine modulare, kostengünstige und effiziente Möglichkeit zur dezentralen Nutzung von grünem Wasserstoff. Das System kombiniert die Vorteile der alkalischen Elektrolyse (Wirtschaftlichkeit) und der Protonenaustausch-Membran-Elektrolyse (Lebensdauer). Edelmetalle wie Platin werden hierbei nicht benötigt. Darüber hinaus kann die AEM-Elektrolyse auch mit normalem, gefilterten Wasser betrieben werden.

Hochtemperatur-Elektrolyseur

Hochtemperaturelektrolyseure (HTEL) arbeiten bei Temperaturen zwischen 800-1.000 °C. Ein Teil der benötigten Reaktionsenthalpie wird als Wärme eingekoppelt. Dies ermöglicht eine Reduktion des Strombedarfs (um ca. 25 %) bei gleichzeitiger Steigerung des Wirkungsgrades.

Mit Hochtemperatur-Elektrolyseuren können, bezogen auf den Brennwert, Wirkungsgrade bis ca. 90 % bezogen werden.

Eine Unterkategorie stellt die Hochtemperatur-Co-Elektrolyse, bei der Wasser und Kohlendioxid gemeinsam zu Synthesegas reduziert werden, dar. Zu dieser Methodik erschienen ab 2010 vermehrt wissenschaftliche Publikationen und Studien. Die Solid Oxide Electrolyser Cell (SOEC), eine hierfür angewandte Festoxid-Elektrolyseurzelle, wurde 1980 zum Patent angemeldet.

Nickel-Eisen-Elektrolyseur

Im Jahr 2017 wurde ein Elektrolyseur auf Basis eines Nickel-Eisen-Akkumulators vorgestellt, der die Eigenschaften eines geläufigen Akkumulators und die eines Elektrolyseurs kombiniert. Die von den Forscher:innen Battolyseur getaufte Anlage wird eingangs, wie bei den verwandten Technologien, geladen und entladen. Erreicht der Akkumulator bei anhaltender Stromzufuhr seine Kapazitätsgrenze, erfolgt die Produktion von Wasserstoff.

Aufgrund ihrer technischen Eigenschaften gilt diese Bauform insbesondere zur Energiespeicherung als sehr gut geeignet.

Zero-Gap Elektrolyseur

Bei Zero-Gap Elektrolyseuren kommt ein Festkörperelektrolyt zum Einsatz, eine Membran, die Ionen austauscht und zwischen Kathode und Anode angeordnet ist. Dadurch kann – anders als bei auf Flüssigelektrolyten basierenden Elektrolyseuren – auf einen flüssigen Katholyten verzichtet werden. Stattdessen wird der Kathode befeuchtetes CO2 zugeführt, dass die notwendigen Protonen für die CO2-Reduktion liefert.

Aufgrund des geringen Abstandes wird zwischen den Elektroden der ohmsche Widerstand der Gesamtzelle minimiert. Dies führt dazu, dass Zero-Gap-Konstruktionen hohe Teilstromdichten sowie eine hohe Prozessstabilität erreichen. Auf diese Weise lässt sich mehr CO2 auf einmal umwandeln, zugleich können die Elektroden diesen Betrieb länger aufrechterhalten.

Trotz dieser Vorteile befindet sich die industrielle Anwendung Gas-gespeister Elektrolyseure für die Minimierung von Kohlendioxid noch in einem frühen Stadium. Gerade mit Blick auf Prozessparameter, wie Zelltemperatur oder -kompression sowie der Montage der Zellen, besteht weiterer Forschungsbedarf. Für die Installation von Zero-Gap-Elektrolyseuren bedarf es einer Ermittlung des optimalen Wirkungsgrades via Trial-and-Error in Zell- und Elektrolyseurkonstruktion.

Bei den Themen Zellaufbau und Prozessparameter haben die Wissenschaftler:innen des Fraunhofer UMSICHT, der Ruhr-Universität Bochum und der RWTH Aachen angesetzt. Konkret konnten sie durch eine schrittweise Optimierung eines Elektrolyseurs die Stabilität bis zu 10 h bei 3 V und 300 mA cm-2 um den Faktor 3 verbessern. Zugleich ließ sich die faradaysche Effizienz für CO nach zwei Stunden Elektrolyse von 14 % auf über 60 % steigern.

Dabei war die Steuerung des Wassermanagements ein Schlüsselparameter, da eine hohe Wasserzufuhr zu einer Überflutung der Elektroden führt, während niedrigere Werte die Leistung der Anionenaustauschmembran verringern und die Katalysatorbenetzung reduzieren.

Weiterhin zeigte sich, dass einfache Veränderungen wie die Ausrichtung der Elektrolysezelle einen dramatischen Einfluss auf dessen Performance haben.

Kopplung der Wasserelektrolyse mit Erneuerbaren Energien

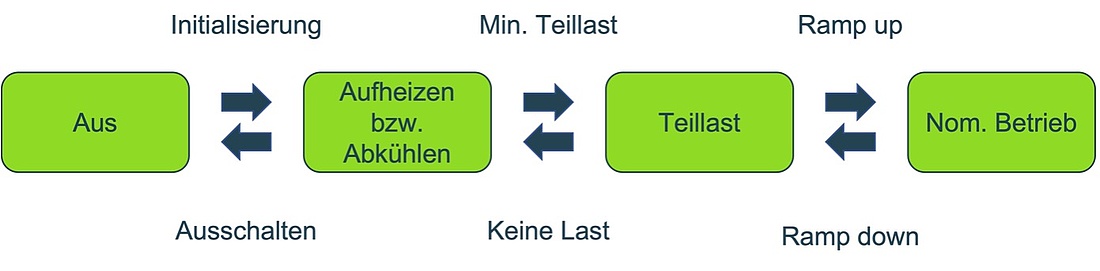

Es bestehen technologiespezifische Anforderungen an Elektrolyseure in Folge dynamischer Betriebsweise, etwa durch die Versorgung mit regenerativen Erzeugungsanlagen.

Die elektrochemischen Vorgänge reagieren unverzüglich auf Spannungsschwankungen im Leistungseintrag. In einem EE-basierten Stromnetz nimmt der Anteil der negativen Residuallast, also des Stromüberschusses, zu. Der Betrieb von Elektrolyseuren mit überschüssigem Strom ist durch die fluktuierende Stromerzeugung aus EE anspruchsvoll.

Die Materialien müssen eine wechselhafte Fahrweise aushalten. Hier sind besonders das Verhalten unter Teillast, die Startzeiten der Elektrolyseure aus dem sogenannten kalten und warmen Standby sowie die Energieaufnahme im Standby aufzuführen.

Im Teillastbetrieb steigt bei AEL und HTEL das Potenzial für Gasverunreinigung. Der relative Anteil von Fremdgas kann im unteren Teillastbetrieb zunehmen, sodass die Gasreinheit abnimmt. Bei einer Fremdgaskonzentration von etwa 2 % H2 in O2 ist die Abschaltung der Anlage die Folge. Die Teillastproblematik verringert sich mit der Größe der Elektrolyseanlage.

Große Elektrolyseure bestehen aus mehreren Blöcken und Stacks, die bei fluktuierendem Leistungseintrag durch Erneuerbare Energien einzeln betrieben werden können. Die thermische Wärmekapazität und folglich der Wärmehaushalt im Elektrolyseur beeinflussen die Leistungsfähigkeit. Eine hohe Wärmekapazität begünstigt eine träge Abkühlung des Systems; bei geringer Wärmekapazität können Temperaturtransienten schneller gefahren werden.

Alle verwendeten Materialen müssen eine dynamische Fahrweise gleichermaßen aushalten und weisen idealerweise ähnliche Wärmeausdehnungskoeffizienten auf.

Bei der netzdienlichen Einbindung von Elektrolyseuren sind Startzeiten aus dem kalten und warmen Standby wichtig. PEM-Elektrolyseure weisen mit unter 25 Minuten die geringsten Anfahrtszeiten aus dem kalten Standby auf. Die Startzeit bei AEL liegt bei rund 50 Minuten. HTEL erfordern eine Anfahrtszeit von über 14 Stunden. Im warmen Standby liegen die Betriebsbereitschaften für alle Technologien in ähnlicher Größenordnung.

Damit der warme Standby aufrechterhalten werden kann, sind technologiespezifisch unterschiedliche Energiebedarfe nötig. Der Energieaufwand beläuft sich auf zwischen 1 und 5 %der nominellen Leistungsaufnahme des Elektrolyseurs.

Eine komplette Abschaltung der Anlage mit völliger Auskühlung führt zur Reduktion der Materiallebensdauer (thermische Zyklen). Der Standby- oder Teillast Betrieb ruft hingegegen energetische Verluste und mögliche Gasverunreinigung hervor. Der Betrieb von Elektrolyseuren mit fluktuierenden regenerativen Erzeugungsanlagen erfordert somit eine ausgeglichene Fahrweise.

Häufige Fragen (FAQ) zu Elektrolyseuren

Wofür werden Elektrolyseure eingesetzt?

Elektrolyseure spalten Wasser in seine Bestandteile Wasserstoff (H2) und Sauerstoff (O) auf, um mithilfe von Brennstoffzellen elektrischen Strom erzeugen zu können. Darüber hinaus finden Elektrolyseure bei der Erzeugung von Wasserstoff für das Ergasnetz Verwendung.

Welche Arten von Elektrolyseuren gibt es?

Zu den Varianten zählen der alkalische Elektrolyseur, der PEM-Elektrolyseur, der Hochtemperatur-Elektrolyseur, der Nickel-Eisen-Elektrolyseur und der Zero-Gap Elektrolyseur.

Wodurch unterscheiden sich die verschiedenen Elektrolyseure?

Im Rahmen der Vielfalt an differierten Elektrolyse-Verfahren zeigen sich die Unterschiede von Elektrolyseuren hauptsächlich bei den verwendeten Elektrolyten, der Betriebstemperatur und dem Aufbau der Elektrolysezelle.