So finden Sie das beste Solaranlagen-Angebot

Letzte Aktualisierung: 10.04.2024

PV-Anlage: Bis zu 37% sparen!

Wir sparen für Sie bis zu 37% - durch unseren Experten-Vergleich!Jetzt Preise vergleichen!

Solarmodultechnik: Bedeutung und Funktion von Busbars

- Was ist eine Busbar? Eine Busbar ist eine metallische Sammelschiene, Stromschiene oder auch Leiterbahn zur elektrischen Energieverteilung. Ein feines Leitungsnetz aus Busbars und Kontaktfingern bildet die Verschaltung von Solarzellen.

- Busbars ermöglichen eine Optimierung des Leistungsflusses durch einen geringeren elektrischen Widerstand, eine noch höhere Belastbarkeit der Solarmodule und eine Reduzierung des Zellen-Serienwiderstands.

- Busbar aus Kupfer? Busbars bestehen meist aus Kupfer oder Aluminium. In PV-Modulen wird, aufgrund der höheren Leitfähigkeit, Silber verwendet.

- Wie werden Solarmodule verschaltet? Durch Infrarot-Löttechnik oder der Verwendung von elektrisch leitfähigen Klebstoffen (ECA) werden Busbars mit Solarzellen verbunden. Der Einsatz von elektrisch leitfähigem Kleber (ECA) erlaubt eine busbarfreie Verschaltung von Solarzellen.

- Warum sollten Solarmodule in Reihe geschaltet werden? Die Verschaltung mit Busbars erhöht die Spannung des gesamten Modulstrings. Beispiel: ein Modul → 30 V Spannung gegenüber einem String mit 10 Modulen → 300 V Spannung. Bedeutet: Werden mehrere Solarmodule parallel geschaltet, erhöht sich der PV-Strom.

Begriffserklärung: Busbar

Der englische Begriff Busbar steht für eine metallische Sammelschiene, Stromschiene oder auch Leiterbahn zur elektrischen Energieverteilung. Über eine Busbar fließen elektrische Ströme in einem System zu und ab. Der englische Begriff findet zunehmend Verwendung im deutschen Fachjargon.

Eigene PV-Anlage im Rundum-Sorglos-Paket!

Stelle Dir jetzt Deine eigene Solar-Anlage zusammen + erhalte in wenigen Minuten die besten Angebote aus Deiner Region!Jetzt kostenlos Angebot anfordern!

Die Sammelschiene besteht meist aus Kupfer oder Aluminium und wird bspw. in Wechselrichtern, PV-Modulen, Sicherungs- und Zählerschränken, Schaltanlagen oder Transformatoren verbaut. Die zu- und abgehenden Stromleitungen können per Steck- oder Schraubverbindung an die Sammelschiene angeschlossen werden. Ob massiv, flexibel, gebogen oder gedreht, Busbars können in einer Vielzahl an Formen und Größen verbaut werden.

Das Abbild einer Sammelschiene im industriellen Gebrauch verdeutlicht die Funktion des Stromleitens. Es zeigt auch, wie unterschiedlich die Dimensionen einer Busbar sein können. Während der Querschnitt einer Busbar im industriellen Gebrauch mehrere Zentimeter betragen kann, beläuft sich der Querschnitt einer Busbar in einem Solarmodul auf mehrere Mikro- bis einem Millimeter.

Stromleitfähigkeit von Busbars

Jeder Werkstoff weist eine spezifische Stromleitfähigkeit bei entsprechendem Gewicht auf. Das Material und der Materialquerschnitt entscheiden über die Verwendbarkeit in der elektrischen Energieverteilung. Durch eine hohe Leitfähigkeit wurde und wird Kupfer häufig als Material in Busbars eingesetzt. Die Entwicklung von leitfähigen Legierungen machen Aluminium zu einem leistungsfähigen und leichten Werkstoff. Zudem ist Aluminium eine günstigere Variante.

Je nach Breite und Dicke des verwendeten Materials und Betriebstemperatur ergeben sich unterschiedliche Werte für die Belastbarkeit (Ampere) unter Dauerstrom. Die Strombelastbarkeit von Busbars aus Kupfer ist durch die DIN 43671 genormt. Die DIN 43670 regelt die Strombelastbarkeit von Busbars aus Aluminium. Das Material und die Materialabmessung werden je nach der erforderlichen Strombelastbarkeit ausgelegt. Letztere gibt vor, wie viel Strom maximal sicher transportiert werden kann.

| Materialabmessung | Strombelastbarkeit (A) bei Gleich- und Wechselstrom | ||||||

|---|---|---|---|---|---|---|---|

| Breite [mm] | Dicke [mm] | Querschnitt [mm2] | Gewicht [kg/m] | 65 °C | 85 °C | 105 °C | 125 °C |

| 12 | 2 | 24 | 0,209 | 108 | 140,4 | 167,4 | 189 |

| 15 | 2 | 30 | 0,262 | 128 | 166,4 | 198,4 | 224 |

| 15 | 3 | 45 | 0,396 | 162 | 210,6 | 251,1 | 283,5 |

| 20 | 2 | 40 | 0,351 | 162 | 210,6 | 251,1 | 283,5 |

| 20 | 3 | 60 | 0,529 | 204 | 265,2 | 316,2 | 357 |

| 20 | 5 | 100 | 0,882 | 274 | 356,2 | 424,7 | 479,5 |

| 20 | 10 | 200 | 1,77 | 428 | 556,4 | 663,4 | 749 |

| 25 | 3 | 75 | 0,663 | 245 | 318,5 | 379,8 | 428,8 |

| 25 | 5 | 125 | 1,11 | 327 | 425,1 | 506,9 | 572,3 |

| 30 | 3 | 90 | 0,796 | 286 | 371,8 | 443,3 | 500,5 |

| 30 | 5 | 150 | 1,33 | 380 | 494 | 589 | 665 |

| 30 | 10 | 300 | 2,66 | 579 | 752,7 | 897,5 | 1013 |

| 40 | 3 | 120 | 1,06 | 367 | 477,1 | 568,9 | 642,3 |

| 40 | 5 | 200 | 1,77 | 484 | 629,2 | 750,2 | 847 |

| 40 | 10 | 400 | 3,55 | 728 | 946,4 | 1128 | 1274 |

| 50 | 5 | 250 | 2,22 | 588 | 764,4 | 911,4 | 1029 |

| 50 | 10 | 500 | 4,44 | 875 | 1137,5 | 1356 | 1531 |

| 60 | 5 | 300 | 2,66 | 696 | 904,8 | 1079 | 1218 |

| 60 | 10 | 600 | 5,33 | 1020 | 1326 | 1581 | 1785 |

| 80 | 5 | 400 | 3,55 | 902 | 1172,6 | 1398 | 1579 |

| 80 | 10 | 800 | 7,11 | 1310 | 1703 | 2031 | 2293 |

| 100 | 5 | 500 | 4,44 | 1110 | 1443 | 1721 | 1943 |

| 100 | 10 | 1000 | 8,89 | 1600 | 2080 | 2480 | 2800 |

| 120 | 10 | 1200 | 10,7 | 1890 | 2457 | 2930 | 3308 |

| 160 | 10 | 1600 | 14,2 | 2470 | 3211 | 3829 | 4323 |

| 200 | 10 | 2000 | 17,8 | 3040 | 3952 | 4712 | 5320 |

| Materialabmessung | Aluminium blank | |||

|---|---|---|---|---|

| Breite [mm] | Dicke [mm] | Querschnitt [mm²] | 65 °C | |

| 12 | 2 | 24 | 84 | |

| 15 | 2 | 30 | 100 | |

| 15 | 3 | 45 | 126 | |

| 20 | 2 | 40 | 127 | |

| 20 | 3 | 60 | 159 | |

| 20 | 5 | 100 | 214 | |

| 20 | 10 | 200 | 331 | |

| 25 | 3 | 75 | 191 | |

| 25 | 5 | 125 | 255 | |

| 30 | 3 | 90 | 222 | |

| 30 | 5 | 150 | 296 | |

| 30 | 10 | 300 | 447 | |

| 40 | 3 | 120 | 285 | |

| 40 | 5 | 200 | 376 | |

| 40 | 10 | 400 | 561 | |

| 50 | 5 | 250 | 456 | |

| 50 | 10 | 500 | 674 | |

| 60 | 5 | 300 | 536 | |

| 60 | 10 | 600 | 787 | |

| 80 | 5 | 500 | 694 | |

| 80 | 10 | 800 | 1010 | |

| 100 | 5 | 500 | 858 | |

| 100 | 10 | 1000 | 1240 | |

| 100 | 15 | 1500 | 1560 | |

| 120 | 10 | 1200 | 1460 | |

| 120 | 5 | 600 | 1830 | |

| 160 | 10 | 1600 | 1900 | |

| 160 | 10 | 1600 | 2370 | |

| 200 | 10 | 2000 | 2350 | |

| 200 | 10 | 2000 | 2920 |

Wärmepumpe & PV-Anlage kombinieren!

Unsere Experten erstellen Dir in wenigen Minuten ein Komplett-Angebot nach Deinen Wünschen. Digital & kostenlos.Jetzt kostenloses Angebot anfordern!

Busbars in Solarmodulen

Bedeutung von Busbars

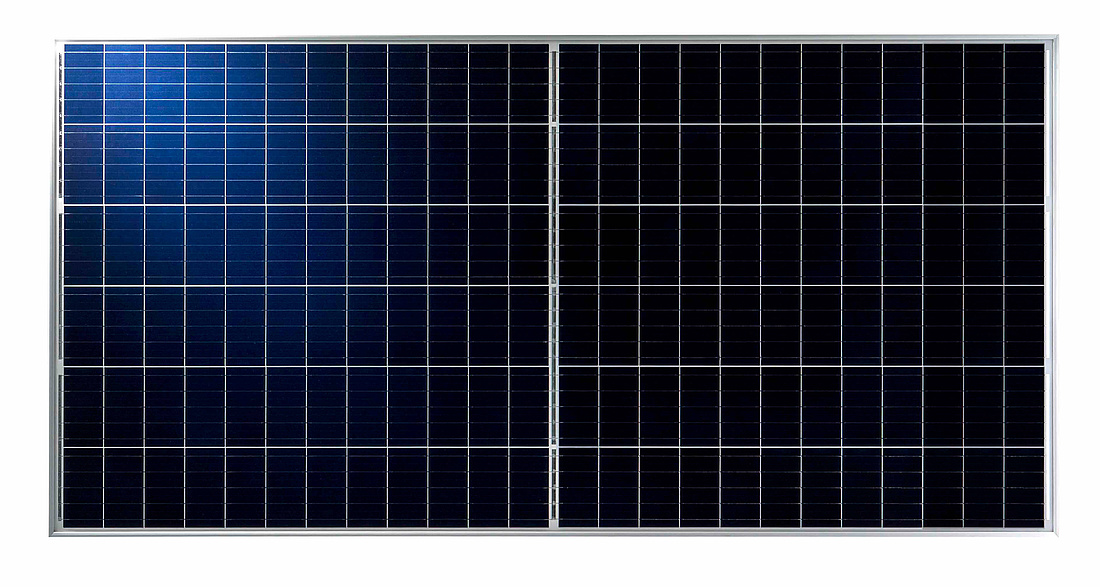

Sammelschienen werden auch in Solarmodulen für die gesammelte Stromleitung verwendet. Die Busbars verbinden die Solarzellen miteinander und gewährleisten so kürzere Wege für die elektrischen Ladungen. Von den Busbars ausgehend verlaufen Frontkontakte (auch Kontaktfinger) auf den Solarzellen. So entsteht ein feines Leitungsnetz auf der Solarzellenfläche.

Die Gestaltung des Leitungsnetzes aus Busbars und Frontkontakten bestimmt die Verschaltung von Solarzellen. Die Solarunternehmen verbauen je nach Modultyp zwischen 3 und 15 Busbars in einem Solarmodul. Die dünnen Metallstreifen tragen zum äußerlichen Erscheinungsbild von Modulen bei, da sie direkt über den Solarzellen verlaufen. Die Sammelschienen bestehen klassisch aus Silber, da Silber eine hohe Stromleitfähigkeit aufweist.

Leitungswiderstände durch Busbars senken

Die typischen Solarmodule mit 6-Zoll-Format nehmen zwischen 3, 4 oder 5 Busbars auf. Im Laufe der Weiterentwicklung hat sich die Zahl der Busbars erhöht. Je größer der Querschnitt einer Leitung desto geringer der Ohm’sche Widerstand. Betrachtet man die Summe der Busbar-Querschnitte in einem Solarmodul, stellt, im Falle einer Unterbrechung einer Sammelschiene, eine Erweiterung der Busbars zusätzliche Kapazitäten dar. Einfach gesagt: sind in einem Wassernetz die Wasserleitungen zur Hälfte gefüllt, kann zusätzliches Wasser transportiert werden. Die PV-Erzeugung wird also noch zuverlässiger.

Die erhöhte Redundanz durch die erhöhte Anzahl an Leiterbahnen (z. B. 5 Busbars) verbessert die Zuverlässigkeit der Module. Sollte es im Laufe des Modullebens zu einer teilweisen Unterbrechung der Leiterbahnen oder Kontaktfinger kommen, stehen die anderen zur Verfügung, welche den Stromfluss weiterhin sicher gewährleisten.

Eine erhöhte Anzahl an Busbars steigert die Effizienz des Moduls durch Verringerung des Serienwiderstands. Somit weisen, im Vergleich zu einem Modul mit 3 Busbars, Module mit 5 Busbars eine verbesserte Moduleffizienz auf.

Zusammengefasst ermöglichen Busbars eine Optimierung des Leistungsflusses durch einen geringeren elektrischen Widerstand, eine noch höhere Belastbarkeit der Solarmodule und eine Reduzierung des Zellen-Serienwiderstands.

Verschaltung von Busbars

Forschung und Entwicklung arbeiten an weiteren technischen Effizienzpotentialendurch eine verbesserte Verschaltung von Solarzellen. Die Gestaltung und Verarbeitung von Busbars sind wesentliche Bestandteile der Forschung. Dabei stehen die Ressourceneffizienz und die Verschaltungstechnik im Fokus der Institute. Mit dem Ziel der weiteren Technologiekostenreduktion bei gleichzeitigen Effizienzsteigerungen entstehen kontinuierlich neue Techniken und Methoden.

Unter dem Begriff Metallisierung ist die Ausstattung der Solarzellen mit leitfähigem Material gefasst. Das ist erforderlich, damit der Solarstrom durch die Solarzellen fließen kann. Der Einsatz von Busbars und Kontaktfingern ist Teil der Metallisierung. Die Anordnung des leitfähigen Materials, also die Verschaltung der Solarzellen, bestimmt die Leistung und Effizienz des Solarmoduls.

Das (noch) marktübliche Verfahren der Verschaltung von Solarzellen basiert auf der Löttechnik. Dabei verlöten industrielle Anlagen Busbars bei einer Temperatur von über 200 °C auf den Solarzellen. Die Löttechnik löst eine thermomechanische Belastung bei den Solarzellen aus, weshalb das Verfahren bei temperatursensitiven Hocheffizienzzellen ungeeignet ist. Eine Weiterentwicklung der Löttechnik ist die kontaktlose Infrarot-Lichtlötung.

Statt der Lötung findet der Einsatz von elektrisch leitfähigem Kleber (Electrical Conductive Adhesive, ECA) immer breitere Anwendung. Mithilfe der Klebetechnologie können Busbars schonend und materialsparend verschaltet werden. Die Prozesstemperatur liegt dabei unter 180 °C.

Metallisierung durch Kontaktfinger und Busbars

Siebdruckverfahren zur Metallisierung

Die Drucktechnologie verwendet feinmaschige Siebe zur Metallisierung von Solarzellen. Das Feinlinien-Siebdruckverfahren erreicht Solarzellenkontakte (Kontaktfinger) mit Breiten von 19 Mikrometern. Die Silbereinsparungen belaufen sich auf rund 30 % im Vergleich zu herkömmlichen Druckverfahren. Auf diese Weise kann eine ressourcen- und leistungsoptimierte Verschaltung von Solarzellen mit Busbars und Frontkontakten realisiert werden. Die Feinlinien-Siebdruckmetallisierung entstand im Rahmen des Projektes „FINALE“ des ISE in Zusammenarbeit mit Industrieunternehmen.

Dispenstechnologie: Solarzellenkontakte aus der Tube

Mit der Dispenstechnologie können Solarzellen kontaktlos mit Busbars und Kontaktfingern ausgestattet werden. Ein Dispensautomatdruckt die metallische Paste durch Mikrometer kleine Düsen. Die aufgesetzten Busbars und Frontkontakte erreichen breiten von weniger als 35 Mikrometer. So kann der Ressourceneinsatz und die Verschattung auf Solarzellen gesenkt werden. Die Dispenstechnologie entstand in dem Projekt „Gecko“ aus einer Zusammenarbeit des Fraunhofer-Instituts für Solare Energiesysteme (ISE) mit den Industrieunternehmen Merck, Heraeus und Asys.

Ressourceneffizienz und Leistungssteigerung durch elektrisch leitfähige Kleber

Elektrisch leitfähige Klebstoffe (ECA) ermöglichen die elektrische Verschaltung von Solarzellen auf innovative Art und Weise. So können Solarzellen beliebig miteinander „verschaltet“ und angeordnet werden. Ein Folgeprodukt der innovativen Klebestoffe ist das Matrix-Schindelmodul des Solarherstellers M10 AG. In Zusammenarbeit mit dem ISE und im Rahmen des Projektes „Shirkan“ konnte ein effizientes und leistungsstarkes Solarmodul erstellt werden. Die besondere Schindelanordnung und Verklebung der Solarzellen ersetzt klassische Busbars, erhöht damit die potenzielle Solarfläche und erreicht besondere Leistungswerte bei Verschattung und Teilverschattung.

Busbars: Ausläufer in Solarmodulen?

Bereits seit einiger Zeit werden unter anderem hochleistungsfähige Heterojunction-, PERC- und TOPCon-Solarzellen durch elektrisch leitfähige Kleber verbunden. Die gelieferte Leitfähigkeit der Klebstoffe ersetzt den Einsatz von Busbars.

Eine Neuheit auf dem Markt stellt die Verbindung von Solarzellen durch Aluminiumfolien und Laserverfahren dar. Das Fraunhofer-Institut für Solare Energiesysteme (ISE) bietet mit der sog. FoilMet-Technologie ein ressourcenschonendes Verfahren für die busbarfreie Verschaltung von Solarzellen. Ein spezieller Laserschweiß-Prozess verbindet die Aluminiumfolie mit den Leiterbahnen und den Zwischenfingerbereichen der Siliziumnitrid-Oberfläche. Die FoilMet-Technologie spart bis zu 30 % Silber und bleihaltige Kupferverbinder ein. Aluminium ist zudem günstiger am Markt erhältlich.

PV-Anlage mit Speicher + Montage

Wir vermitteln Ihnen die besten PV-Anlagen im Rundum-Sorglos-Komplettpaket! Ein Ansprechpartner für alle Fragen. Kostenlos & unverbindlich!Jetzt Partner-Angebot ansehen!

Häufige Fragen (FAQ) zu Busbars

Wozu werden Busbars benötigt?

Busbars sind metallische Leiter, die zur gesammelten Weiterleitung von elektrischer Energie in Energiesystemen verbaut werden. In Solarmodulen stellen Busbars eine effiziente Zu- und Ableitung von Strom zwischen den Solarzellen sicher.

Woraus bestehen Busbars?

Busbars können aus jedem leitfähigen Material erstellt werden. In der Regel wird jedoch Kupfer oder Aluminium verwendet. Mit einer höheren Leitfähigkeit finden meist Silber-Busbars Verwendung in Solarmodulen.

Wie viele Busbars sind sinnvoll?

Eine höhere Anzahl (≥5) an Busbars optimiert den Leistungsfluss durch einen geringeren elektrischen Widerstand, ermöglicht eine gesteigerte Belastbarkeit der Solarmodule und eine Reduzierung des Zellen-Serienwiderstands. Die Effizienz steigt bedingt mit der Anzahl an Busbars.

Wie werden Busbars in PV-Modulen befestigt?

Zur Verschaltung von Solarzellen werden Busbars mit der Solarzelle gelötet, verklebt oder durch einen Laserschweiß-Prozess verbunden.

Sind Busbars in Solarmodulen notwendig?

Nein, es kommt auf das Verfahren zur Verschaltung der Solarzellen an. Elektrisch leitfähige Kleber ermöglichen busbarfreie Verschaltungen von Solarzellen. Neue Laserschweiß-Prozesse lassen Silber-Busbars durch Aluminiumfolien ersetzen.

Weitere Informationen zu Solarmodulen

- Mit Bybass-Dioden Erträge steigern

- Nenn- und Ist-Leistung

- Degradation von Solarmodulen

- Vergleich von Modul-Wirkungsgraden

- Modul-Größen im Überblick

- Solarmodule im Test

- Preise und Kosten

- Solarmodule kaufen

- Gebrauchte Module

- PV-Module fachgerecht entsorgen

- Solarmodul-Hersteller

- Solarplatten im Vergleich

- Stecker-Solargeräte sicher nutzen

Foto: Cesardd, CC BY-SA 4.0 via Wikimedia Commons