So finden Sie die günstigsten Fenster

Letzte Aktualisierung: 04.10.2017

PV-Anlage: Bis zu 37% sparen!

Wir sparen für Sie bis zu 37% - durch unseren Experten-Vergleich!Jetzt Preise vergleichen!

Floatglas: Überblick über Rohstoffe und Herstellung, Eigenschaften und Verwendung von Flachglas

Was ist Floatglas? Wie und aus welchen Rohstoffen wird es hergestellt? Welche Eigenschaften bringt Floatglas mit? Wo kommt es dank dieser Eigenschaften zum Einsatz? Welche Vor- und Nachteile hat Floatglas?

Das sogenannte Floatglas wird als ein Flachglas definiert, das im sogenannten Floatprozess beziehungsweise Floatglasverfahren gefertigt wird. Das ist ein Prozess ohne Ende, in dem die flüssige Glasschmelze kontinuierlich auf ein Zinnbad geleitet wird, worauf das leichtere Glas schwimmt (auf Englisch: „to float“) und sich ausbreitet. Heute werden etwa 95 Prozent aller Flachgläser für Anwendungen wie Fensterglas, Autoscheiben und Spiegel im Floatprozess gemacht. Damit ist planes, durchsichtiges, klares oder gefärbtes Floatglas mit absolut planparallelen Oberflächen das meistverwendete Bauglas. Floatglas lässt sich zu Verbundglas weiterverarbeiten.

Fenster + Einbau im Preis-Vergleich

Mit unserem Angebots-Vergleich finden Sie das beste Angebot zum günstigsten Preis. Jetzt kostenlos anfordern!Jetzt Fenster-Preise vergleichen!

Definition des Glastyps Floatglas

Floatglas ist ein flaches Glas, das deshalb auch Flachglas genannt wird. Es ist das Ergebnis einer spezifischen Herstellungsweise, die als Floatglasverfahren oder Floatprozess bekannt ist. Floatglas ist das heute am häufigsten zum Einsatz kommende Bauglas. Es kommt als

- Fensterglas / Fensterscheiben

- Autoscheiben

- und als Spiegel zum Einsatz.

Expertenwissen: Der Begriff Spiegelglas, der nach den Normen DIN1249 „Flachglas im Bauwesen“ und DIN 1259 „Glas“ für planes, transparentes Glas steht, wird heute oft synonym für Floatglas benutzt.

Herstellung von Floatglas

Rohstoffe und Herstellungsweise beeinflussen maßgeblich, welche Eigenschaften das Floatglas am Ende hat. Darum erklären wir zunächst, wie und woraus Floatglas im Floatglasverfahren gefertigt wird.

Aus der Geschichte der Floatglas-Herstellung

Das Verfahren zur Herstellung von Floatglas stammt aus dem Jahr 1959. Der britische Ingenieur Sir Alastair Pilkington (1920 bis 1995) erfand es 1952, entwickelte es in den folgenden Jahren so weit, dass es industriell angewendet werden konnte und stellte es am 20. Januar 1959 als sogenanntes Floatglasverfahren (auch: Floatverfahren) der Öffentlichkeit vor. Ab 1966 produzierten die Pilkington Brothers in St. Helens in Großbritannien Floatglas und vergaben Lizenzen an andere Hersteller.

Das Floatglasverfahren war so erfolgreich, dass es bisherige Flachglasproduktionsweisen wie Guss- oder Blasverfahren fast komplett ersetzte. Bereits nach kurzer Zeit wurde der Großteil des Flachglases weltweit in Floatglas-Anlagen produziert.

Heute ist durchsichtiges Flachglas deutlich billiger als damals. Es ist zu einem vielseitig und großflächig in der Architektur verwendeten Baustoff avanciert.

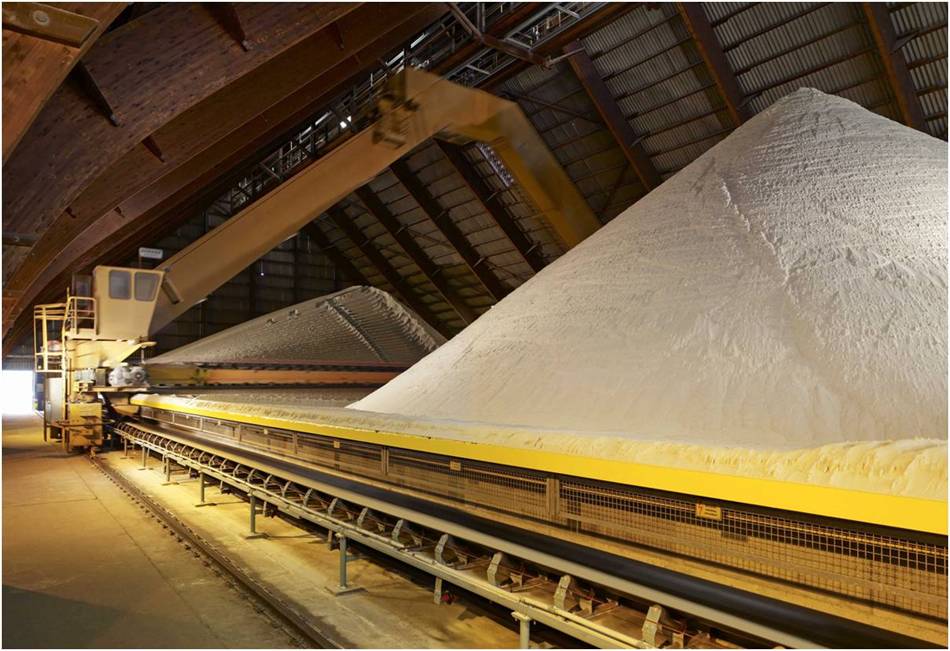

Aus diesen Rohstoffen entsteht Floatglas

Die Glasschmelze, aus der schließlich Floatglas gemacht wird, besteht aus den Rohstoffen

- Quarzsand,

- Calciumcarbonat (Kalk),

- Dolomit und

- Natriumcarbonat (Soda).

Die Stoffe werden gemischt und Energie sparend mit rund 15 Prozent Scherben vermengt – z. B. Restglas aus einer früheren Glasproduktion oder Verschnittglas aus der Weiterverarbeitung. Dabei dient das Natriumcarbonat zur Reduzierung der Schmelztemperatur und das Calciumcarbonat wirkt sich auf die Härte des Glases aus.

Fördermittel-Beantragung oder Sanierungsfahrplan?

Unsere geprüften Energieeffizienz-Experten übernehmen Ihren Förderantrag & erstellen Ihren Sanierungsfahrplan - zum Sparpreis!Jetzt Angebot anfordern!

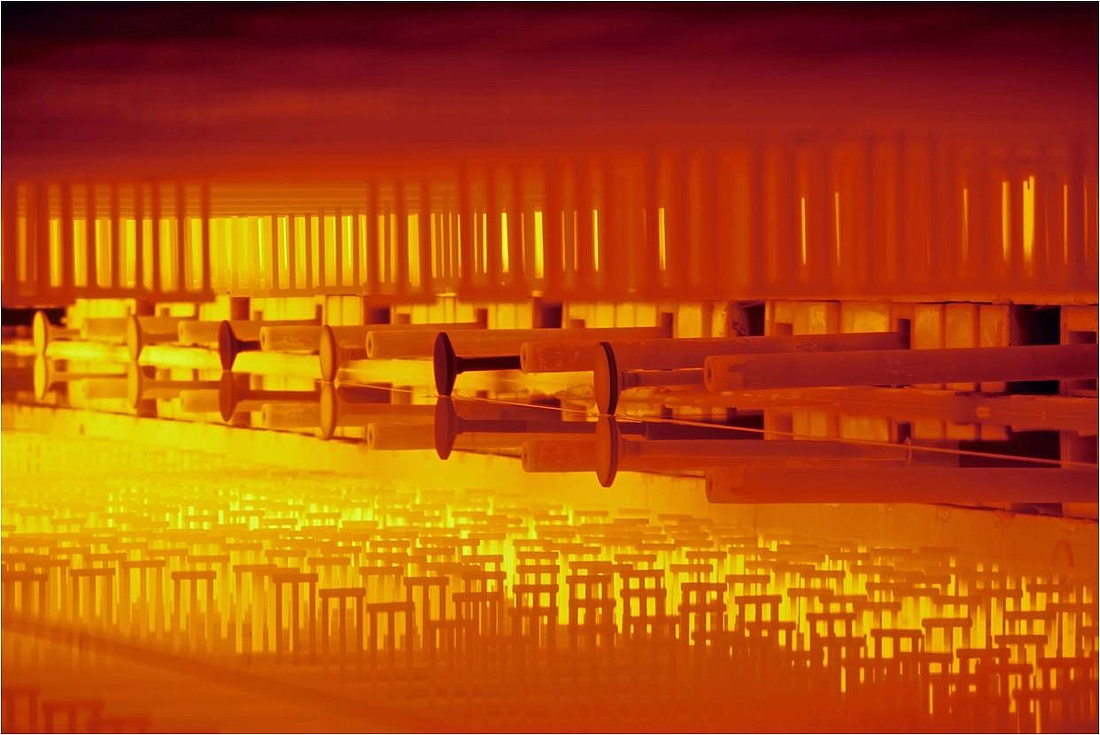

Das Herstellungsverfahren Floatglasprozess einfach erklärt

Der Name "Floatglas" leitet sich jedoch nicht von den eingesetzten Rohstoffe, sondern von seinem Herstellungsverfahren (to float engl. für schweben, schwimmen, treiben)ab. Das Floatglasverfahren läuft in einem endlos-kontinuierlichen Prozess (11 bis 15 Jahre andauernd) ab. Dabei wird die geschmolzene Glasmasse (Glasschmelze) fortlaufend von einer Seite auf ein Bad aus flüssigem Zinn (sogenanntes Zinnbad) gegeben. Dabei breitet sie sich sehr gleichmäßig aus. Die gesamte Floatglasanlage ist zwischen 300 und 800 Metern lang. Wegen ihres geringeren spezifischen Gewichts (Sie ist um etwa zwei Drittel leichter als das Zinn.) schwimmt die Glasschmelze oben. Eine Vermischung der Stoffe findet daher nicht statt.

Expertenwissen: Die dem Zinn zugewandte Seite der Glasschicht lässt sich später mit Schwarzlicht sichtbar machen, weil Zinn-Ionen in die Glasoberfläche diffundieren. Die Glasseite ist also mit Zinn dotiert.

Die aufs flüssige Zinn ausgebrachte teigig-flüssige Glasmasse aus dem Schmelzofen breitet sich wie ein Film solange auf der Metalloberfläche aus, bis sie die sogenannte Gleichgewichtsdicke erreicht hat. Dabei findet eine Befreiung von Gasblasen statt, die sogenannte Läuterung.

| Station I | Bei etwa 1000 °C Ausbreitung der Glasmasse durch die Eigenmasse |

|---|---|

| Station II | Abkühlung des Glases auf etwa 700 °C und Erfassung des Glasbands durch Rollen |

| Station III | Aufheizen auf 850 °C und Strecken auf die geforderte Glasdicke |

| Station IV | Abkühlung auf 650 °C |

| Station V | Abheben des Glasbands durch zwei Walzen vom Zinnbad |

Bei herkömmlichem Bauglas liegt die Dicke typischerweise bei ungefähr sieben Millimetern. Die Prozess-Temperatur beträgt gut 1.100 Grad Celsius (°C). Damit das Zinnbad nicht mit dem Sauerstoff in der Luft oxidiert, findet der Floatglasprozess unter Schutzgasatmosphäre (in der Regel Stickstoff und Wasserstoff) statt. Wie dick das Floatglas schließlich wird, darüber entscheidet zum einen die Viskosität des halbflüssigen Glases und zum anderen die Geschwindigkeit der Rollen im Kühlbereich:

Die Herstellung dünnerer Floatgläser (bis zu 2 Millimeter/mm Dicke) erfolgt bei einer höheren Geschwindigkeit der Rollen, während für dickere Gläsern das Rollen-Tempo gedrosselt wird. So lassen sich Floatgläser mit Dicken von bis zu 35 mm produzieren. Für dickere Floatgläser wird die Badbreite mit sogenannten Fendern (Graphitblöcken) verjüngt, so dass sich das Glas auffaltet.

Expertenwissen: Der Wechsel auf eine andere Glasdicke kostet Zeit: 45 Minuten sind es beim Wechsel von 4 auf 5 mm.

Wegen der spezifischen Oberflächenspannungen des Zinns und des flüssigen Glases entstehen sehr glatte Oberflächen. Das zunächst 1.100 °C heiße Glas kühlt auf seiner steten Reise auf dem Zinnbad (Wannenreise) nach und nach ab. Auf dem kühleren Ende des Bades wird das inzwischen etwa 600 °C warme und erstarrte Glas kontinuierlich herausgezogen und durch einen Kühlofen geschickt, wo es verspannungsfrei weiter auf etwa 100 °C abkühlt. Es folgen eine automatische optische Qualitätskontrolle und der Zuschnitt. Die Standardgröße für geschnittene Floatglas-Scheiben (Tafeln) beträgt in Europa: 6000 mm × 3210 mm.

Expertenwissen: Von 4 mm dickem Floatglas lassen sich so ungefähr 1.100 laufende Meter Floatglas in der Stunde produzieren. Floatglas wird mit einer Breite von 3,50 m produziert und dann zu Tafeln in der geschnitten, wobei die maximal i Europa lieferbare Größe die oben genannte ist (3,21 Meter/m mal 6,00 m). Sonderanfertigungen mit Längen über 6 m (bis zu 12 m und mehr) sind in Einzelfällen machbar. Die üblichen Glasdicken bei Floatglas beginnen bei 0,4 mm und liegen laut weltweiter Standards bei 2, 3, 4, 5, 6, 8, 10, 12, 15 und 19 mm.

Durch das Floating-Verfahren werden absolut ebene Glasoberflächen erreicht. Das Float-Glas kühlt derweil langsam ab und kommt mit rund 600 Grad in einen Kühlkanal, wo es auf etwa 200 Grad heruntergekühlt wird. Mit großen Ventilatoren wird das Glas schließlich auf Raumtemperatur gebracht und kann dann zugeschnitten werden.

Eigenschaften von Floatglas im Überblick

Scheiben, die im Floatverfahren hergestellt wurden, haben zueinander planparallele Oberflächen. Zu den spezifischen Glaseigenschaften von Floatglas gehören zudem:

- eine nahezu vollkommene Freiheit von Blasen, Einschlüssen und Schlieren,

- eine hohe Lichtdurchlässigkeit,

- eine Temperaturwechselbeständigkeit von rund 40 Kelvin/K,

- eine gute Wasser- und Laugenbeständigkeit,

- ein Gewicht von etwa 2,5 Kilogramm pro Quadratmeter/m2 und Millimeter Glasdicke,

- 4 mm dickes Floatglas hat einen Ug-Wert von 5,8 W/m2K.

Expertenwissen: Der Ug-Wert eines Fensterglases ist der sogenannte Wärmedurchgangskoeffizient für das Glas ("g" steht für glazing, übersetzt Verglasung) und lässt Aussagen zu dessen Wärmedurchlässigkeit zu.

Floatglas kann während der Herstellung eingefärbt werden. Und die ihm eigene leicht grüne Glasfarbe (sogenannte Eigenfarbe) nahezu zu beseitigen, kann man die Mischung der Ausgangsstoffe variieren. Das so entfärbte Floatglas wird auch extraweißes Floatglas genannt. Es ist extrem klar, erlaubt einen verzerrungsfreien Durchblick und glänzt.

Möglichkeiten zur Weiterverarbeitung und zum Einsatz von Floatglas

Heute werden kaum noch einzelne Floatglas-Scheiben als Verglasung verbaut. Im Neubau setzt man insbesondere bei Verglasungen an Fenstern, Türen und Fassaden stattdessen auf sogenannte Mehrfachverglasungen (2fach- oder 3fach-Verglasungen) – die aus mehreren Floatgläsern gemacht sind.

Denn Floatgläser lassen sich dank ihrer planparallelen Oberflächen optimal zu sogenannten Verbundgläsern (VG) weiter verarbeiten, die in Abhängigkeit der Produktionsweise auch als Sicherheitsglas (SG) zum Einsatz kommen können:

Ganz gleich, ob Fenster mit Alarmgläsern, Schall- oder Brandschutzglas oder Fenster mit besonders guten Wärmedämm-Eigenschaften – sie alle können auf wie oben beschrieben hergestelltem Floatglas basieren. So lassen sich auch Spiegel aus hochwertigem Floatglas anfertigen, indem man dort chemisch eine Silberschicht aufbringt, die von mehreren Deckschichten geschützt wird.